محدودیتهای آزمایش روغن در آزمایشگاه برای تعیین سلامت گیربکسها

مقدمه

آزمایش روغن برای گیربکس های مهم وگران قیمت توربین های باد از راهکارهای پیشگیرانه برای پرهیز از خرابی های وسیع،خروج از خط وهزینه های سنگین می باشد. در این مقاله به نقاط ضعف روش معمول پرداخته شده است. (مترجم)

اکثریت قریب به اتفاق اپراتورهای توربین بادی، سالانه دو بار نمونه برداری و آنالیز روغن انجام میدهند که مربوط به چرخههای نگهداری پیشگیرانه نیم-سالانه است. اپراتورها برای ارزیابی از سلامت روان کننده، سطح آلودگی و وضعیت گیربکس به این تجزیه و تحلیلها اعتماد میکنند. در عین حالی که پایش آفلاین یک ابزار سودمند برای ارزیابی سلامت روان کنندهها است ولی به عنوان یک شاخص تشخیص سلامت گیربکس توانایی محدودی دارد. محدودیتهای نمونه برداری آفلاین روغن و آنالیز برای پایش سلامت گیربکس با توجه به روند و ماهیت میزان سایش گیربکسهای توربین بادی بسیار گسترده است. با فرکانس نمونهبرداری محدود و با حجم کم روغن مورد تجزیه و تحلیل، تشخیص عیب به شیوه تجزیه و تحلیل روغن آفلاین بعید است.

این مقاله مروری کلی برروشهای آنالیز روغن آفلاین(نمونه گیری و ارسال به آزمایشگاه) داشته و تلاش میکند محدودیتهای آنرا به روشنی آشکار نماید. این امر در مطالعه عملکرد و داده های آنالیز روغن آفلاین 137 توربین بادی طی چندین سال نشان داده شدهاست. چندین تلاش ناموفق برای ارتباط دادههای تجزیه و تحلیل روغن آفلاین با خرابی گیربکس در بازه زمانی مورد مطالعه انجام شد. ابزار تجزیه و تحلیل روغن آفلاین برای شناسایی خرابیهای گیربکس با پایش آنلاین ذرات فرسایشی مقایسه میشود. در نهایت، شواهد نشان میدهد که نتایج تجزیه و تحلیل روغن آفلاین ارتباط کمی با سلامت گیربکس دارد در حالی که پایش آنلاین ذرات فرسایشی ارتباط مستقیمی با سلامت گیربکس ایجاد میکند و بنابر این از لزوم بهرهگیری از سنسورهای آنلاین برای نظارت قابل اعتماد بر سلامت گیربکس پشتیبانی میکند.

مروری بر روشهای آنالیز آفلاین و ذرات فرسایشی گیربکسها

اپراتورهای توربین بادی معمولاً گزارش تجزیه و تحلیل روغن را برای افزایش مقادیر غلظت فلز و کدهای ISO به عنوان شاخص خرابی قریب الوقوع بررسی میکنند. با این حال، بدون درک کامل از روش های محاسبه این اعداد، اپراتورها ممکن است در مورد سلامت سیستم های خود نتیجه گیری غلط انجام دهند.

برای تعیین غلظت عناصر موجود در روغن نمونه، آزمایشگاه با تکیه بریکی از دو روش طیف سنجی (ICP-AES) و یا روش چرخش دیسک الکترود طیف سنجی (RDE-AES) کار تشخیص و اعلام غلظت عناصر معدنی موجود در نمونه را انجام میدهند. این تکنیکها از یک منبع انرژی بالا برای تحریک اتمهای درون نمونه استفاده میکنند.

همانطور که اتمها به حالت عادی خود باز میگردند، طول موج خاصی تابش میکنند که به عنصر مرتبط با آنها وابسته بوده و شدت انرژی ساطع شده نیز متناسب با غلظت این عنصردر نمونه است. عناصر مشخص از طریق طیف سنجی شامل فلزات سایشی، مواد افزودنی روغن و آلایندهها است. این روش عناصر محلول در روغن عناصر و ذرات در محدوده صفر الی پنج میکرون (در بهترین حالت حد اکثر 12 میکرون) را شناسایی کرده و ذرات نامحلول یا بزرگتر از 12 میکرومتر را تشخیص یا تعیین نمیکنند [4] ، در حالی که اکثر ذرات مرتبط با خرابی گیربکس بسیار بزرگتر از 12 میکرومتر هستند. بنابراین ، اگر چه ICP-AES و RDE-AES برای تشخیص سطوح در حال تغییر عناصر افزودنی و آلودگی مفید هستند، اما برای تجزیه و تحلیل فلزات سایشی مربوط به سلامت گیربکس نامناسب هستند.

ذره شماری یکی دیگر از روشهای متداول برای نظارت بر سلامت روغن گیربکس توربین بادی است. این روش آزمون با اندازه گیری نور پراکنده هنگام عبور ذرات از زیر منبع نور با انرژی بالا، توزیع اندازه و غلظت ذرات در یک نمونه روغن را تعیین میکند. نتایج به طور کلی به عنوان شمارش ذرات در میلی لیتر مایع با ذرات گروهبندی شده بر اساس اندازه گزارش میشود. اندازه بازههای معمولی مورد استفاده 4-6 میکرومتر، 6-10 میکرومتر، 10-14 میکرومتر، 14-25 میکرومتر، 25-50 میکرومتر، 50-100 میکرومتر و 100+ میکرومتر است. کد های پاکیزگی ISO بر اساس استاندارد ISO 4406: 99 براساس تعداد تجمعی شمارش ذرات> 4 میکرومتر ،> 6 میکرومتر و> 14 میکرومتر تولید می شوند. این روش آزمون به دلیل ترکیبی از محدودیتهای فیلتر و تجهیزات میتواند از ذرات بزرگتر از 100 میکرومتر غافل شود. از آنجا که در شمارش ذرات نوری فقط به نور پراکنده شده نگاه میکند، اغلب آنها نمیتوانند ترکیب ذرات شناسایی شده را تعیین کنند، حتی گاهی حبابهای هوا را به عنوان ذرات تشخیص میدهند. آلودگی، گرد و غبار و سایر ذرات نرم را نمیتوان از ذرات فلزی تشخیص داد، با این وجود ذرات فلزی شاخص بسیار مهمتری برای سلامت جعبه دنده نسبت به ذرات نرم هستند [13] . علاوه بر این، تفاوت کمی در کدهای ISO میتواند به تفاوت زیادی در شمارش ذرات تبدیل شود. محدوده شمارش ذرات در هربازه با هر افزایش در تعیین ISO دو برابر می شود. بنابراین، اختلاف 300 درصدی در شمارش ذرات را میتوان تنها با اختلاف تنها یک کد ISO نشان داد. این سیستم میتواند تفاوتهای زیادی را در تعداد ذرات بین نمونهها کمرنگ کند و اجازه دهد تغییرات اساسی در سلامت گیربکس به راحتی از دست برود.

تکنیکهای طیف سنجی و روشهای ذره شماری نوری مشمول محدودیتهای ذاتی نمونه گیری روغن نیز هستند. نمونه روغن گرفته شده از گیربکس توربین بادی معمولاً بین 120 تا 240 سی سی است که در مقایسه با320 لیتر روغن موجود در یک گیربکس GE 1.5 بسیار ناچیز است. حتی زمانی که نمونه مطابق با استاندارد ASTM D4057 گرفته شده تقریبا غیر ممکن است که نمونه گرفته شده یک نمونه همگن و معرف مناسب از کل روغن و ذرات سایشی داخل آن باشد. نمونههای کوچک نماینده کل نیستند زیرا :

-

ته نشینی ذرات و تمایل آنها به رسوب کردن در کف مخزن

-

ذرات کهنه ممکن است در نمونه موجود باشند و نشانگر وضع موجود نباشند

-

گروه کوچکی از ذرات بزرگ و خطرناک در داخل حجم زیادی از روغن با یک نمونهگیری کوچک به دام نمیافتند.

دیتا و دانستههای بدست آمده و طرح تحقیق

یک مطالعه برای تعیین اینکه آیا دادههای گزارشهای نمونه برداری آفلاین از روغن میتوانند اطلاعات مفید و قابل اعتمادی را در مورد سلامت گیربکس های توربین بادی ارائه دهند، انجام شد. تجزیه و تحلیل با استفاده ازگزارش آنالیز روغن بدست آمده از 137 توربین در مرکز انرژی تجدید پذیر امریکا (ای-دی-اف) انجام شده است. بین 6 تا 14 نمونه از هریک از توربینها در یک بازه 2 تا 4 ساله از این توربینها گرفته شد که رویهمرفته 1229 گزارش روغن بدست آمد. همه نمونهها به یک آزمایشگاه تجزیه و تحلیل روغن ارسال شدند و تحت ICP-AES ، شمارش ذرات نوری، آزمایشات آب کارل فیشر، آزمایشات ویسکوزیته در دمای 40 درجه سانتیگراد و آزمایش عدد اسیدی کل قرار گرفتند. آزمایشات مربوط به طیف سنجی اولیه و شمارش ذرات برای این گزارش گردآوری و تحلیل شد.

از این 137 توربین، 18 تجربه خرابی که تنها با تعویض گیربکس حل شد به همراه 184 نمونه روغن آفلاین که از این گیربکسها قبل از خرابی گرفته شده است در اختیار داریم. در مواردی که گیربکس توربین جابجا شده باشد، گزارشات بعدی روغن از مجموعه داده حذف می شوند. هر توربین در یکی از دو دسته قرار گرفت:

-

سالم- بدون نیاز به تعمیرات مهم از زمان شروع نمونه گیری آفلاین تا پایان آن

-

معیوب- نیازمند به تعمیرات اساسی یا تعویض گیربکس در طول نمونهگیری و یا در زمان پایان دوره سه سال و نیم نمونه برداری است.

اگر گزارشهای نمونه برداری آفلاین روغن واقعاً شاخص مفیدی برای سلامت جعبه دنده باشد، انتظار میرود گزارشهای مربوط به 18 توربین معیوب افزایش غلظت فلز یا تعداد ذرات را با گذشت زمان نشان دهد، که این نشان دهنده خرابی قریب الوقوع گیربکس است.

نتایج و بررسی آنها

نتایج ICP-AES

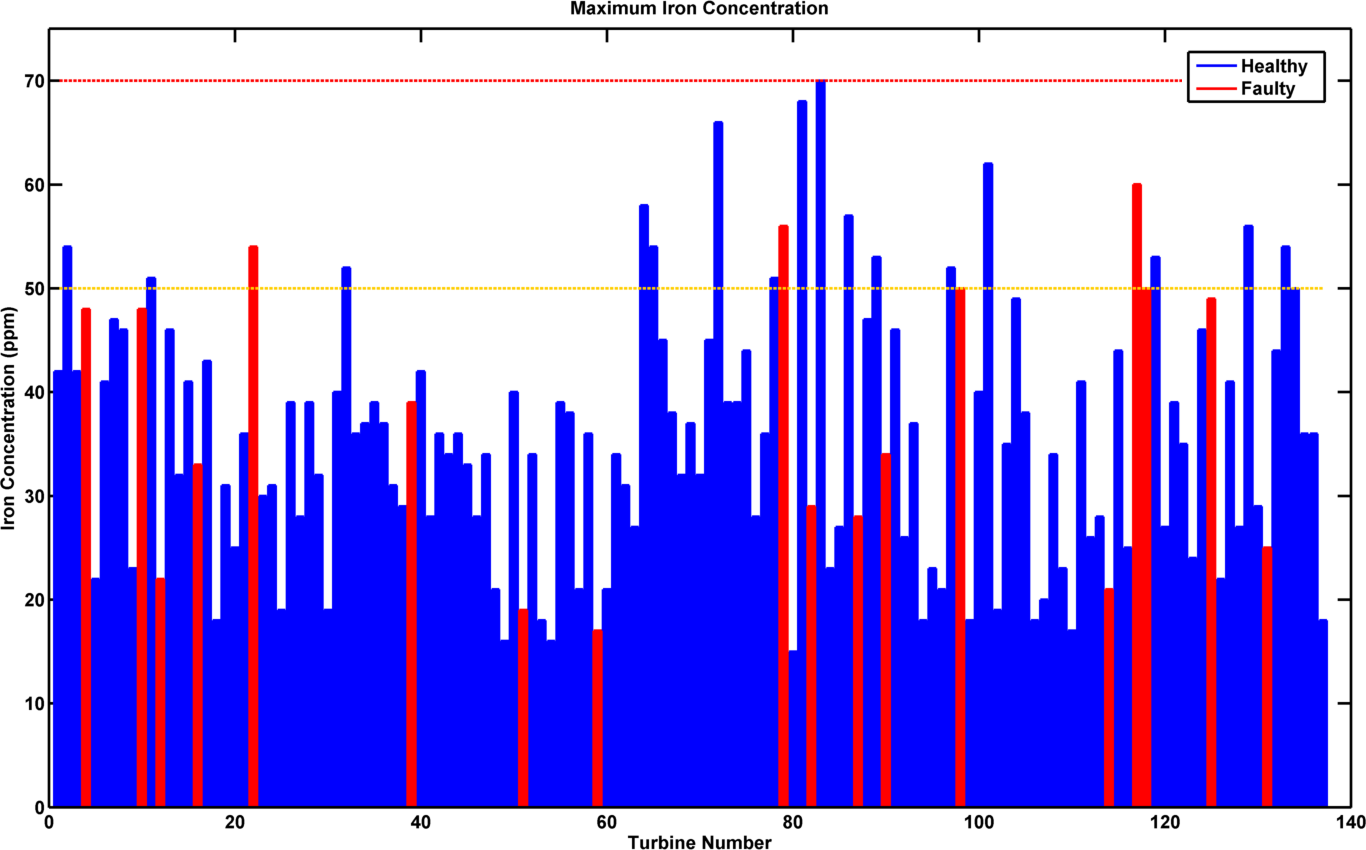

برای تعیین اینکه آیا نتایج آزمون ICP-AES شاخص مفیدی از سلامت جعبه دنده را ارائه میدهد، دادههای غلظت آهن تعیین شده توسط ICP-AES برای هر توربین در مجموعه داده همراه با وضعیت توربین به عنوان معیوب یا سالم مورد بررسی قرار گرفت. از آنجا که گیربکسهای توربین بادی عمدتاً از مواد آهنی تشکیل شدهاند، آهن عنصر گزارش شدهای است که به احتمال زیاد با سایش گیربکس مرتبط است. آزمایشگاه انجام آنالیز روغن به ترتیب هشدار غلظت آهن و محدودیت هشدار 50 و 70 ppm را توصیه کرد. اختلاف معنیداری در تعداد توربینهای پرچمگذاری شده توسط حد هشدار غلظت آهن بین توربینهای سالم و معیوب وجود نداشت. هنگام بررسی حداکثر غلظت آهن برای هر یک از توربینها در مجموعه داده شده با حد هشدار دهنده 50 و 70 پی پی ام ، 72٪ (13/18) از توربینهای معیوب پرچم نمیشد در حالی که 76٪ (16/21 )از توربینهای پرچم خورده در واقع سالم بودند. تنها توربینی که به مرز خط قرمز هشدار دوم رسید توربینی کاملا سالم بود و یک آمار 100% تشخیص نادرست و 100% اطلاعات نادرست را رقم زد.

این یافتهها نشان میدهند ارتباط معنی دار بین دادههای آنالیز روغن عنصری آفلاین و وضع سلامت گیربکس وجود ندارد .

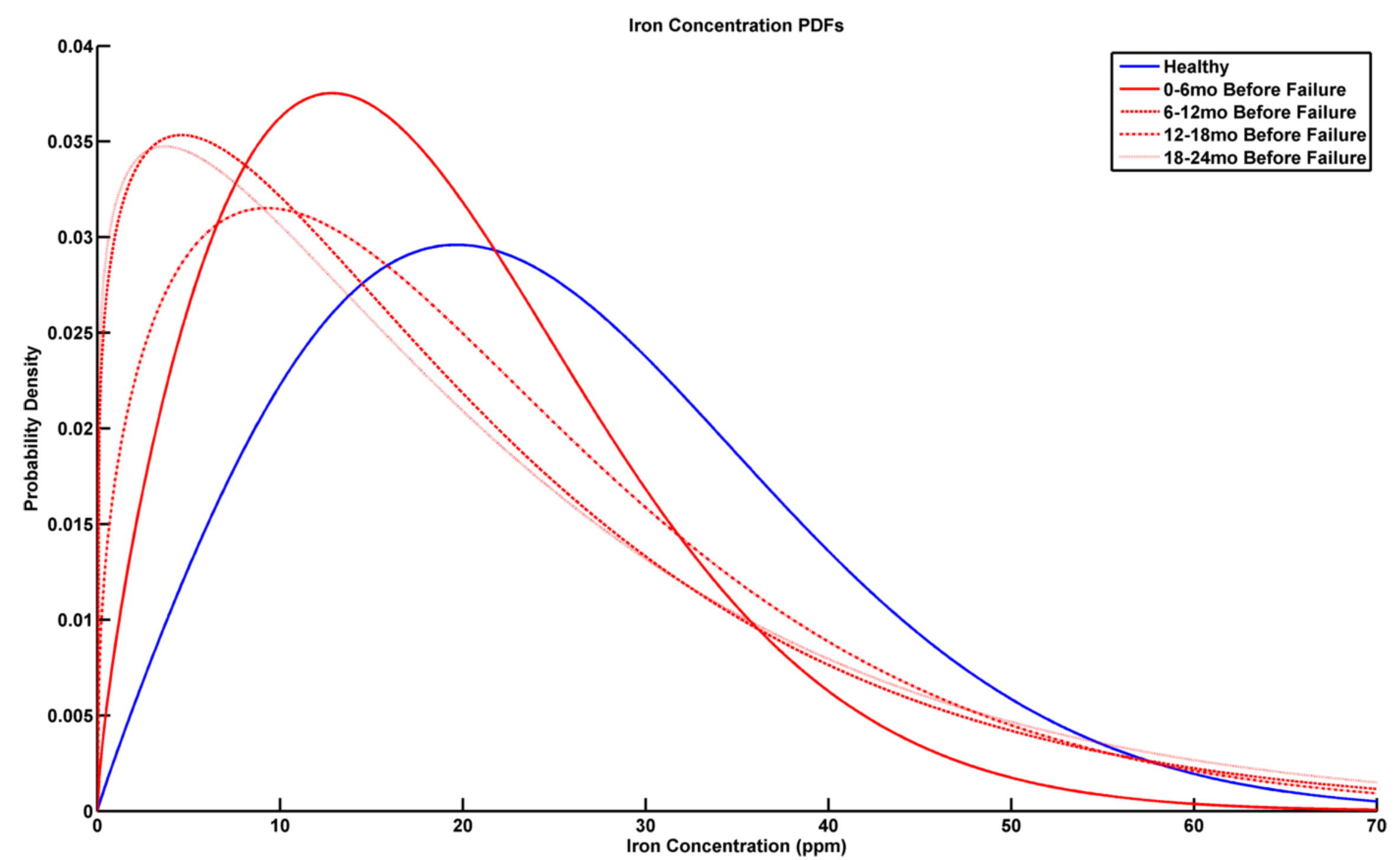

داده های غلظت آهن از هر توربین بادی نیز برای تعیین میانگین غلظت آهن در نمونههای توربینهای سالم و معیوب متناسب با توزیع احتمال ویبول بود (شکل 2). دادههای توربینهای معیوب بر اساس مرور زمان بین تاریخ نمونه روغن و تاریخ خرابی گیربکس تقسیم شدند. از نظر تئوری، توربینهای سالم باید میانگین غلظت آهن کمتری نسبت به گیربکسهایی با خرابی قریب الوقوع داشته باشند. علاوه بر این، انتظار میرود که نمونههای روغن گرفته شده در نزدیکی خرابی، مقادیر غلظت آهن بیشتری را نشان دهند.

با این حال، در توربینهای مورد مطالعه، نمونههای توربینهای سالم در واقع غلظت آهن بیشتری نسبت به توربینهای معیوب دارند. بعلاوه، به طور متوسط، نمونههای گرفته شده 12-18 ماه قبل از خرابی دارای غلظت آهن بیشتری هستند تا در 6 ماه قبل یا 6 الی 12 ماه قبل از شکست. این نتایج همچنین بی فایده بودن داده های غلظت آهن ICP-AES را به عنوان شاخص سلامت گیربکس های توربین های بادی نشان میدهد.

بعلاوه ، بعید به نظر می رسد که افزایش غلظت آهن در نمونه های روغن ، شاخص قابل اعتمادی برای افزایش میزان تولید سایش باشد. تخمین زده می شود که 10 تا 30 درصد از حجم روغن پس از تعویض روغن روی اجزای داخلی باقی بماند. از آنجا که روغن باقیمانده در گیربکس روی اجزای متحرک قرار گرفته یا در پایین مخزن قرار گرفته است ، می تواند حاوی بیش از 50 درصد بقایایی باشد که قبل از تخلیه روغن وجود داشت [6] . ذرات آهن که با این روش تجزیه و تحلیل شناسایی می شوند نیز به اندازه کافی کوچک هستند که از سیستم تصفیه عبور می کنند. بنابراین ، با گذشت زمان ، حتی اگر روغن در حال تغییر و فیلتر باشد ، بدون توجه به اینکه نرخ تولید سایش افزایش یافته است ، غلظت آهن در روغن افزایش می یابد. بنابراین ، بعید به نظر می رسد غلظت آهن بدست امده از نمونه های ارسالی به آزمایشگاه شاخص قابل اعتمادی برای سلامت جعبه دنده باشد. با این حال ، محاسبه میزان تولید آهن در یک پنجره زمانی متحرک راهی کاملاً پذیرفته شده برای ارزیابی دقیق تر سلامت گیربکس است. [6]

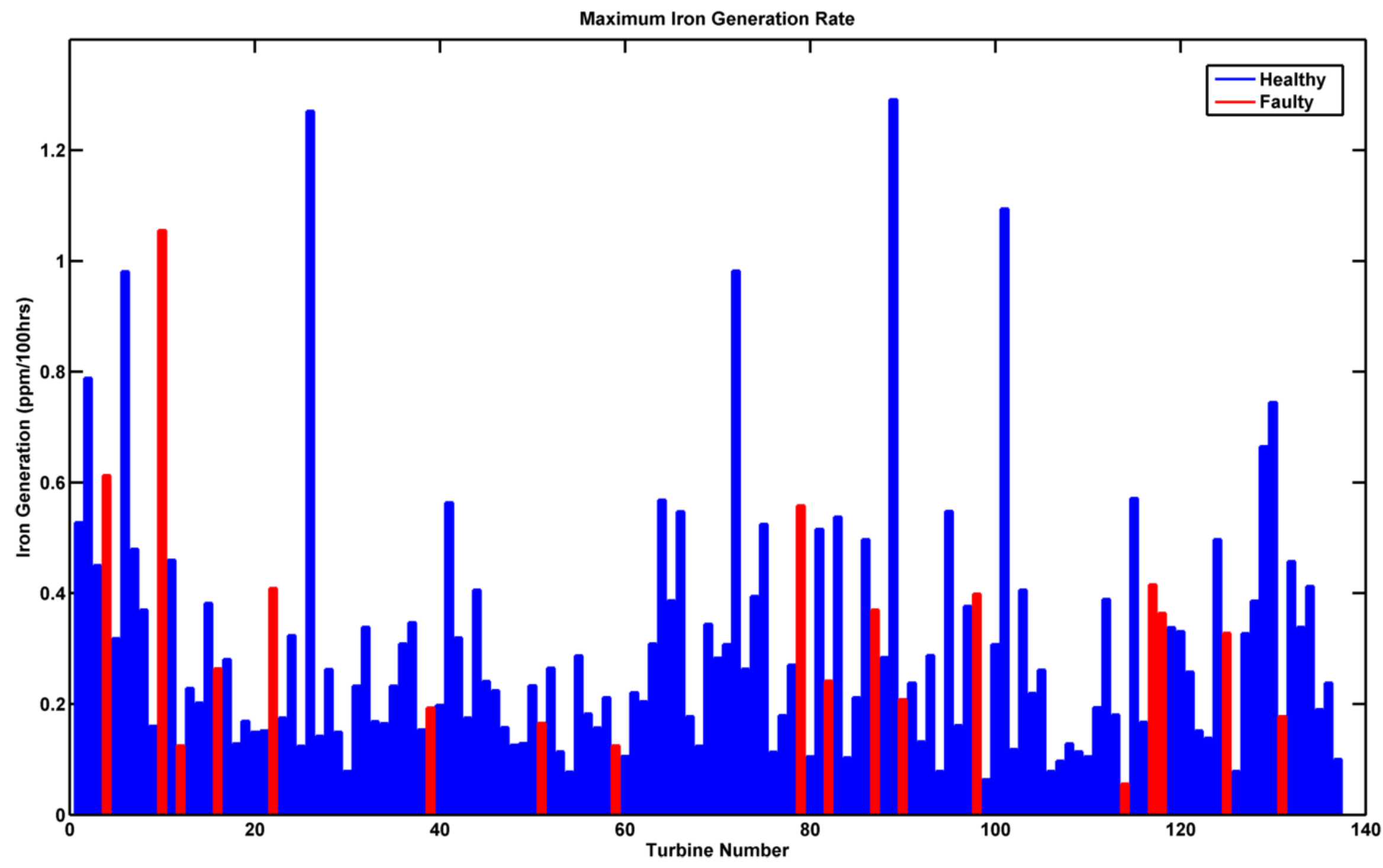

با نرمال سازی دادههای سایش در طی یک دوره 100 ساعته از کار، میتوان میزان تولید ذرات فرسایشی را کنترل کرد. حداکثر میزان تولید ذرات سایشی برای هر توربین در مجموعه داده از ICP-AES در هر دوره 100 ساعته محاسبه شد (شکل 3 )ارتباط معنی داری بین نمونه های روغن توربین سالم و معیوب با مقدار آهن موجود در نمونه روغن وجود نداشت .

از بین 137 توربین بادی ، فقط یک توربین معیوب نرخ آهن نسبتاً بالایی را نشان داد (> 0.8 ppm/100hrs)، در حالی که پنج توربین سالم دارای نرخ مشابه بالایی بودند. حتی هنگام بررسی داده ها از نظر نرخ آهن، هنوز هیچ ارتباطی بین دادههای آهن بدست امده از آنالیز روغن عنصری آفلاین و سلامت گیربکس وجود ندارد.

نتایج شمارش ذرات نوری

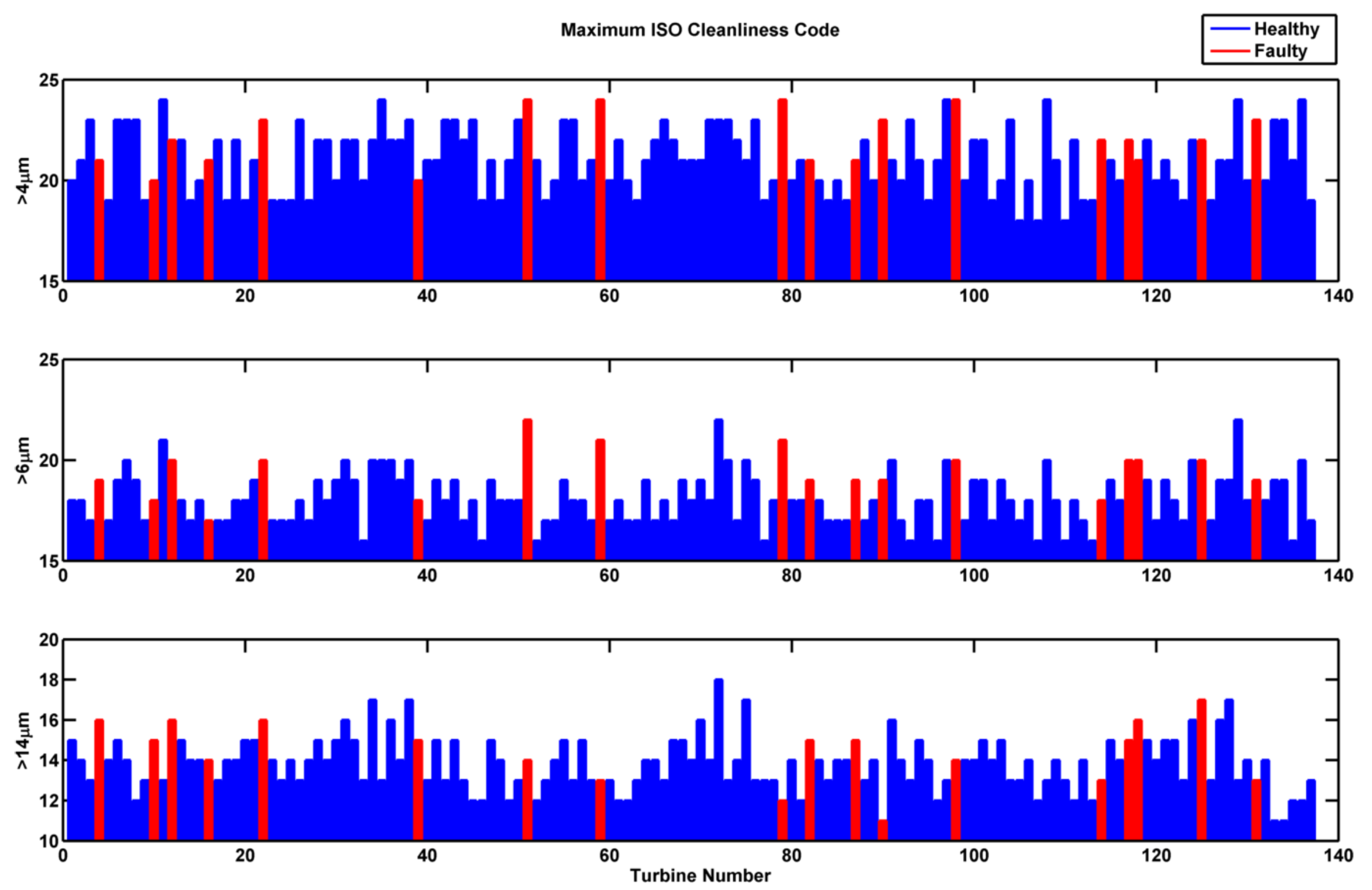

گزارش های ذره شمار نوری با استفاده از کد تمیزی ISO برای تعیین کمیت سطح آلودگی در روغن نمونه ، اطلاعات نمونه ها را به اپراتورها ارائه می دهند. بر اساس استاندارد ISO 4406: 99 حد پاکیزگی توصیه شده برای یک گیربکس توربین بادی در طول خدمت 13، 16 و 18 است، که مربوط به 2500-5000 ذره کوچکتر از 4 میکرون 640 -1300 ذره بزرگتر از 6 میکرون و 40-80 ذره بزرگتر از 14 میکرون در یک میلی لیترنمونه روغن [1] می باشد.

در شکل چهار حداکثر کدهای پاکیزگی ISO گزارش شده برای هر توربین بادی جهت تجزیه و تحلیل رسم شدهاند. هر توربین در حداقل یک بازه از حداکثر میزان پاکیزگی ISO فراتر رفته و بسیاری از آنها در هر سه بازه بیش از حد مجاز بوده اند. فرکانس کدهای ISO گزارش شده بالاتر از سطوح تمیزی مورد نظر در هر بازه بین جعبه دندههای سالم و معیوب برابر است، که نشان دهنده ارتباط ضعیف داده های ذره شماری با سلامت جعبه دنده است. استفاده از این داده ها برای تعیین سلامت جعبه دنده هم منجر به میزان بالای هشدارهای دروغین و هم تشخیص های از دست رفته می شود.

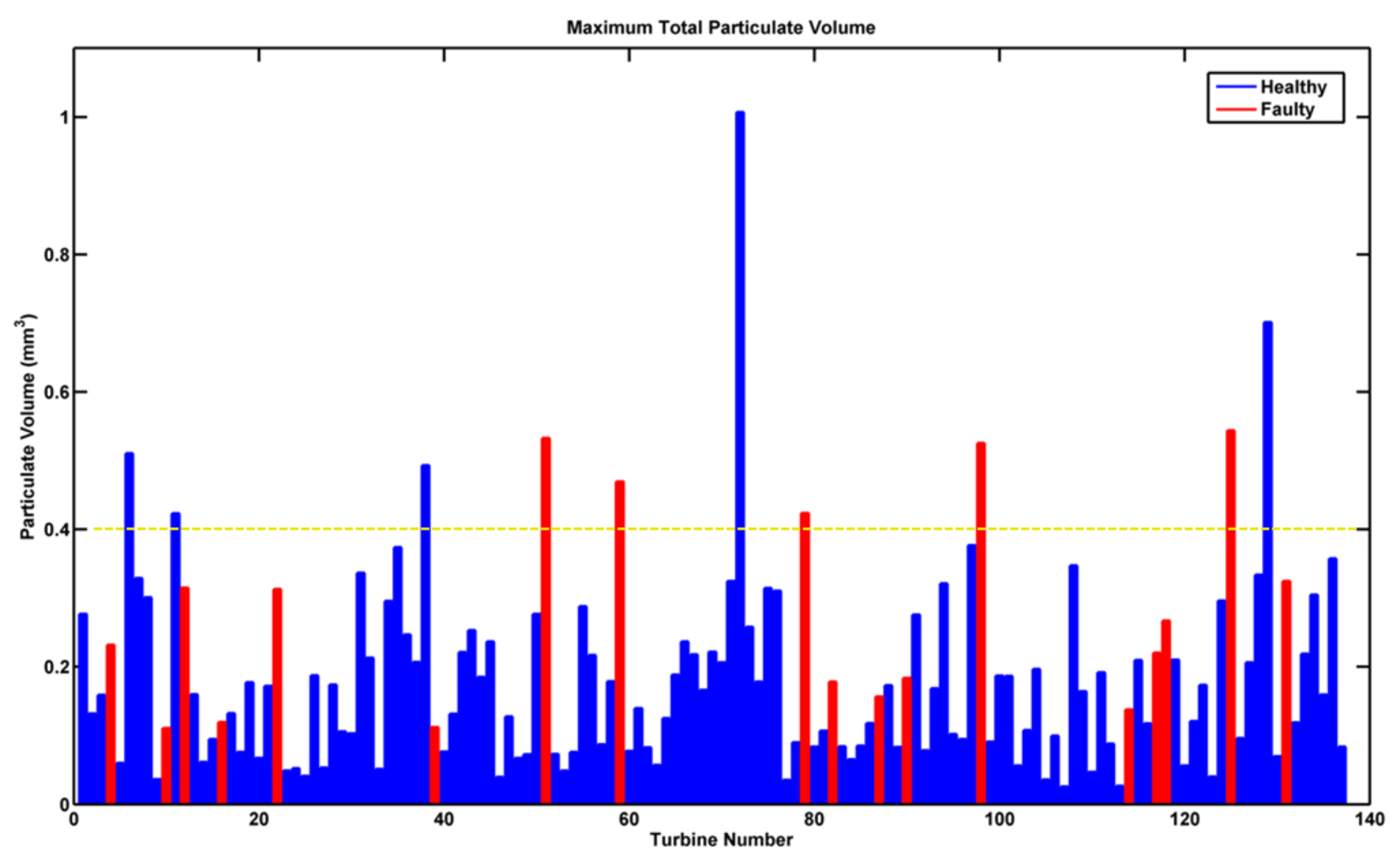

کل حجم ذرات برای هر گزارش روغن از هر توربین از دادههای ذرات نوری گزارش شده توسط تعداد ذرات در دامنههای اندازه 4-6 میکرومتر، 6-10 میکرومتر، 10-14 میکرومتر، 14-25 میکرومتر، 25-50 میکرومتر، 50-100 میکرومتر و 100+ میکرومترمحاسبه شد. با این فرض که این ذرات تقریبا کروی هستند، حجم کل ذرات با استفاده از اندازه متوسط ذرات در هر بازه به عنوان قطر ذرات برآورد شد. حجم ذرات در تمام بازه ها محاسبه و جمع شد و در نتیجه حجم ذرات کل برای هر توربین حاصل شد. حداکثر حجم ذرات برای هر توربین تعیین شد . (شکل 5 )

بررسی داده ها با این روش باید نتایج قابل اطمینان تری نسبت به نتایج کد پاکیزگی ISO بدست آورد زیرا کل حجم ذرات را در نظر گرفته و از تفکیک اندازه ذرات بیشتری برخوردار است. آستانه هشدار برای حداکثر حجم ذرات کل 0.4 میلی مترمکعب تنظیم شد . با این حال ، با استفاده از این روش ، 72٪ میزان تشخیص از دست رفته و 50٪ میزان مزاحمت وجود دارد ، زیرا 13/18 توربین معیوب پرچم گذاری نشده و توربین های پرچمدار 5/10 سالم بودند.

فرسایش را چگونه ردیابی کنیم؟

تجزیه و تحلیل بالا نشان می دهد که آزمایشات ذره شماری نوری و انالیز عنصری اسپکترومتری که روی نمونه های روغن انجام شده است ، اطلاعات قابل توجهی در مورد سلامت جعبه دنده فراهم نمی کنند. اما چرا؟ اگر گیربکس معیوب است و ذرات فرسایشی غیر معمول ایجاد می کند ، چرا در نمونه های روغن مشاهده نمی شود؟ یک پاسخ ساده ممکن است: فیلتر شده اند . سیستم های فیلتراسیون به طور کلی ذرات بزرگتر از 5-50 میکرومتر را از بین می برند. بنابراین ، بیشتر باقی مانده های سایش که برای نشان دادن سلامت گیربکس مفید است ، قبل از گرفتن نمونه روغن برای تجزیه و تحلیل آفلاین ، فیلتر می شوند.

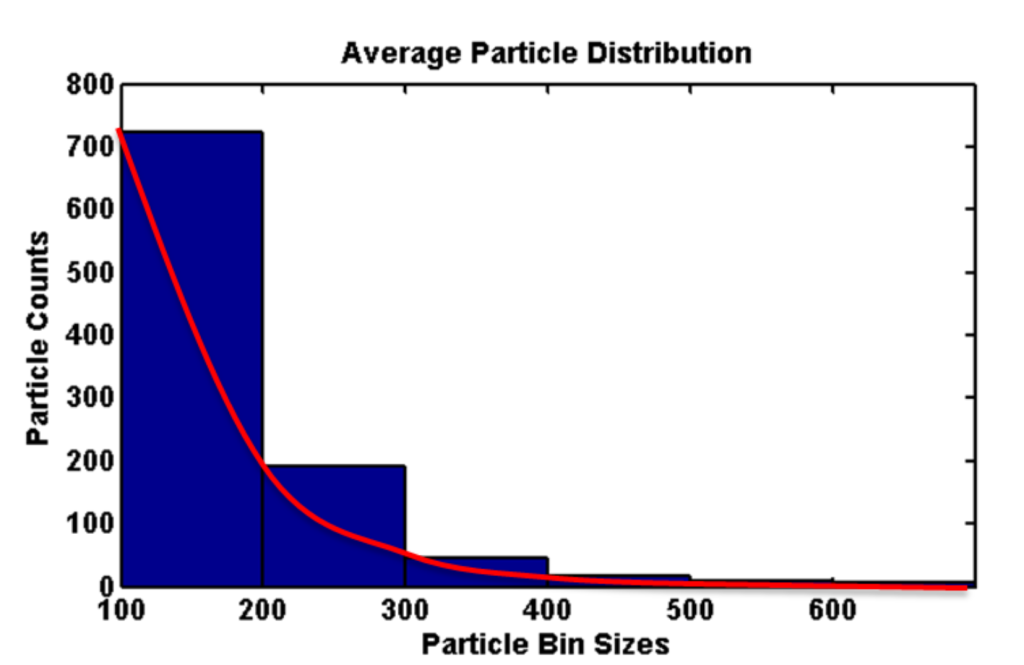

بعلاوه ، حتی اگر نمونه قبل از فیلتر گرفته شود ، بازهم بسیار بعید است که چندتایی از ذرات خطرناک بتوانند خود را به یک بطری نمونه گیری 120 سی سی برسانند . اندازه میانگین ذرات فرسایشی از یک گروه توربین های معمول با سنسور های انلاین گرفته شده و در نمایه شماره (6) دیده میشود .با تقریب دبی و جریان عبوری روغن از برابر یک سنسور انلاین ،تراکم حجمی حتی پرتعداد ترین ذرات در بازه 100 تا 200 میکرون ،تقریبا یک ذره در هر 20 لیتر روغن براورد شده است. اگر 120 سی سی روغن نمونه گیری شود،امکان ورود یکی از این ذرات بداخل ظرف نمونه تقریبا 0.6% خواهد بود .

عامل اصلی دیگری که منجر به فقدان دادههای قابل استفاده از نمونههای آفلاین میشود این است که تولید ذرات فلز سایشی در جعبه دندههای توربین بادی فرآیند مداوم و قابل پیش بینی نیست. نرخ تولید و دیده شدن ذرات فرسایشی در یک گیربکس توربین معمولی به شدت متغیر و وابسته به شرایطی مانند سرعت چرخش، بار گرفته شده و دمای کاری و وضع سلامت توربین است. ذرات فرسایشی بسته به شرایط گیربکس در هر برهه از زمان میتوانند گیر کنند، آزاد گردند و یا ته نشین شوند، جمع آوری نمونه کوچکی که نمایانگر سلامت فعلی سیستم باشد تقریباً غیرممکن است.

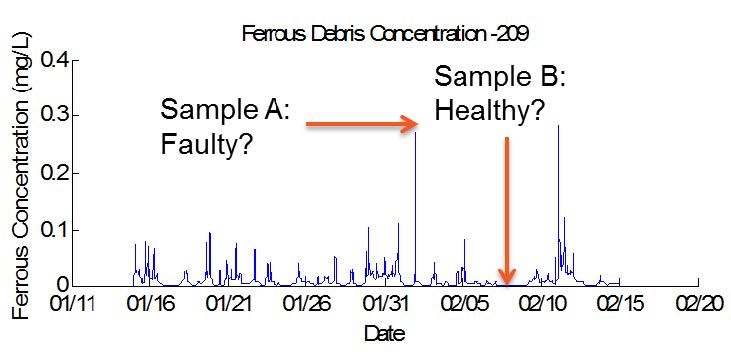

ذات غیرقابل پیشبینی و پایش دقیق ذرات فرسایشی زمانی آشکارتر میشود که با یک سنسور آنلاین برای یک دوره طولانی گیربکس را پایش کنیم. شکل (7). میبینیم که اگر نمونه در نقطه A گرفته شود آلودگی روغن آنقدر هست که باعث اعلام خطر شود. اگر یک نمونه همسان در B گرفته شود نشانه سلامت گیربکس خواهد بود. می بینیم که نمونه گیری آفلاین تا چه اندازه میتواند یک روش نامطمئن برای ارزیابی سلامت گیربکس باشد. نمونههای با فواصل چند دقیقه میتوانند نتایج بسیار متفاوتی داشته باشند .

بررسی سلامت گیربکس با بهره گیری از سنسور آنلاین ذرات فرسایشی

سنسور ذرات فرسایشی آنلاین قابلیت منحصر به فرد پایش مداوم ذرات فرسایشی داخل گیربکس را دارد . تغییرات تند در روند تولید ذرات آهنی و غیر آهنی و موجهای فرسایشی به سادگی با سنسورهای آنلاین و پیش از آنکه به خرابیهای بحرانی برسیم شناسایی و برطرف میشوند. سودمندی پایش آنلاین به عنوان ابزاری برای تشخیص خرابی مکانیکی و ارزیابی مداوم شدت آنها، با جدول زمانی دادههای تاریخی یک گیربکس با چنین خرابی بهتر نشان داده می شود.

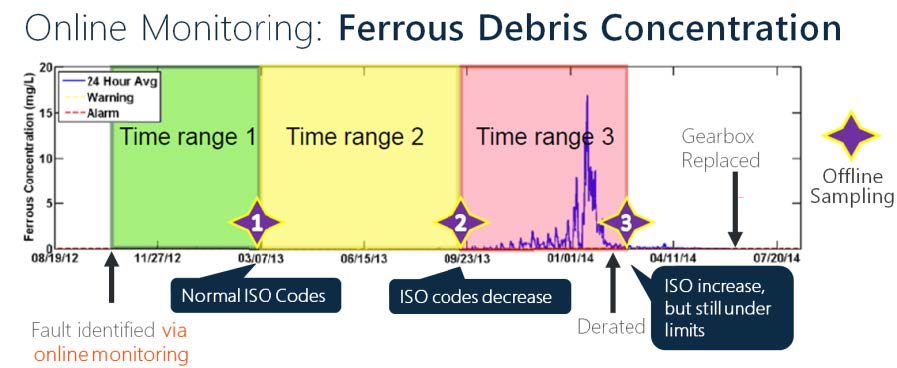

از روی داده های یک سنسور آنلاین نصب شده روی گیربکس توربین بادی مقادیر غیر عادی فرسایش آهنی تقریبا 14 ماه پیش از آنکه ناچار از تعمیر گیربکس شوند، شناسایی شد. شکل (8). در بازه زمانی (1) یک مورد شدت خرابی کم با توجه به مشاهده بالا رفتن یک پلهای میزان ذرات فرسایشی دیده میشود . هیچ تغییری در کار و عملکرد توربین داده نشد و هیچ کار تعمیراتی انجام نگرفت. در بازه زمانی سوم شماره پیکهای (قلههای) نمودار و سطح متوسط آلودگیها کمکم و چند ماه پس از اخطار اول بیشتر شده و به پیشرفت خرابی و بد تر شدن سلامت گیربکس اشاره دارند .

بیش از یک سال پس از شناسایی اولیه تولید غیر طبیعی ذرات فرسایشی ، در طی محدوده زمانی 3 ، افزایش سریع در پیک های غلظت ذره های آهنی و کاهش متناظر در مقدار زمان بین این قله ها ، احتمال بیشتر خرابی فاجعه بار را نشان می دهد. بر اساس این تشدید گزارش شده توسط سنسور انلاین ، و برای جلوگیری از چنین خرابی ، توربین از زیر بار کامل خارج شده و متعاقباً تعمیر شد. پس از بررسی مشخص شد که در واقع آسیب گیربکس به عنوان ترک محوری در دو رولبرینگ بخش خورشیدی با آسیب ثانویه قابل توجهی در منطقه مجاور گسترش یافته است.

در طول این بازه زمانی 14 ماهه ، نمونه های دوره ای روغن برای تجزیه و تحلیل بدون هیچ یافته قابل توجهی گرفته شد . در واقع، گزارش سطح تمیزی ذره شماری کدهای نظافت ISO به بهتر شدن وضع دلالت می کنند درحالیکه غلظت گزارش شده توسط سنسور آنلاین افزایش یافته است (شکل 9). توجه به این نکته مهم است که اگر چه پیک نمودار غلظت در حال افزایش بود، اما غلظتهای لحظه ای بسیار متغیر باقی ماندند. خرابی های مکانیکی مانند آنچه در این مثال مشاهده شده است ، می توانند به سرعت گسترش یابند و از حالت کم خطر خرابی به ریسک بالا در طی چند هفته ، اگر نه چند روز ، تبدیل شوند.

پایش آنلاین بقایای فرسایشهای فلزی امکان مشاهده و ردیابی این تغییرات در زمان واقعی را فراهم می کند، این امکان را به شما میدهد تا تنظیمات مربوط به عملکرد برای جلوگیری از خرابی فاجعهبار و افزایش عمر عملیاتی تا زمان تعمیر یا تعویض امکان پذیر باشد.

سنسور های آنلاین این امکان را فراهم می کنند که تحلیلگر داده های ذرات فرسایشی را با توان خروجی توربین ، دما و سایر داده های سنسور مرتبط کند تا علت پیشرفت عیب را بررسی کند ، همانطور که توسط پیک ها ومساحت زیر نمودار مشخص می شود. برای مثال، یک افزایش چشمگیر در ذرات فرسایشی در هنگام شروع کار توربین میتواند ناشی از بهم خوردگی روغن و شناورشدن ذرات ته نشین شده باشد . این اطلاعات اضافی هنگام تعیین شدت هشدار، مهم خواهد بود .

شناسایی کیفیت سلامتی روغن با بهرهگیری از نمونه گیری آفلاین

اگرچه این مطالعه نشان می دهد که نمونه گیری سنتی روغن آفلاین برای ارزیابی سلامت گیربکس غیرقابل اعتماد است ، با این وجود اپراتورها در تجزیه و تحلیل روغن آفلاین دانسته های با ارزشی پیدا کرده اند. این ارزش به طور کلی با کشف تمیزی نامطلوب روغن ، آلودگی آب یا افت کیفیت روغن همراه است ، همه انچه میتواند از کارکرد درست روانکار در نگهداری از بخشهای ماشینها جلوگیری کند . نت پیشگیرانه مانند تعویض روانکار تعویض فیلتر ها و نفس کش ها بر پایه نتایج نمونه گیری افلاین میتواند به کارکرد بهتر و شانس مشکلات کمتر بیانجامد .

آنالیزهای آزمایشگاهی مانند ICP-AES قادر به ارزیابی دقیق شرایط افزودنی روان کننده و آلاینده هایی است که ممکن است وجود داشته باشد. از آنجا که مواد افزودنی با گذشت زمان کاهش می یابد ، روغن در ایجاد محافظت از سطح اثر کمتری پیدا می کند ، در مقابله با رطوبت مشکل بیشتری دارد ، تغییرات ناخواسته ویسکوزیته را نشان می دهد و بیشتر در معرض کف ، لجن و لاک است. پیگیری کاهش مواد افزودنی و همچنین نظارت بر سایر خصوصیات مانند ویسکوزیته و اسیدیته ، می تواند اطمینان حاصل کند که روانکار در حد مشخصات سازنده است و همانطور که در نظر گرفته شده است کار میکند .

شمارش ذرات نوری بر روی نمونه های روغن، اپراتورها را قادر میسازد تا تمیزی روغن خوبی داشته باشند که عملکرد و طول عمر دستگاه را بهبود بخشد. در حالی که نظارت بقایای ساییدگی آنلاین بر روی بقایای فلزی متمرکز است و به طور قابل توجهی برای ارزیابی سلامت یک جعبه دنده قابل اطمینان تر است، همچنین پاکیزگی روغن بقایای کوچک غیرفلزی مانند خاک، گرد و غبار و شن و ماسه را به خود اختصاص میدهد.

این ذرات کوچک میتوانند فیلم روغن را مختل کرده و باعث ایجاد تو-رفتگیهای ریز و شروع سایش سطح شوند[1] به این ترتیب، تمیزی روغن میتواند بر سلامت گیربکس آینده تأثیر بگذارد، اما لزوماً نشان دهنده سلامت گیربکس فعلی نیست. برای انجام اقدامات اصلاحی، باید منبع ذرات آلوده کننده غیر طبیعی روغن شناسایی شود.

آن بخش ازتجزیه و تحلیل آزمایشگاهی روغن که معمولاً کمتر انجام میشود مانند فروگرافی و تجزیه و تحلیل لایه فیلتر کارکرده، گاهی اوقات میتواند بینشی را در مورد حالت خرابی مکانیکی موجود ارائه دهد. تجزیه و تحلیل فیلتر برای تعیین جرم باقی مانده کل در هر تعویض فیلتر مفید است و همچنین ذرات بزرگ فلزی را برای آزمایش بیشتر جدا میکند. فروگرافی می تواند ترکیب ذرات و حالت سایش غالب موجود در گیربکس.را معلوم کند . آزمایشاتی از این قبیل ابزارهای مفیدی هستند و در برخی موارد ، سطح اطلاعات دقیق می تواند به اپراتورها کمک کند تا خرابی ها را در یک قطعه مشخص شناسایی کنند. متأسفانه، این روشهای تجزیه و تحلیل به طور کلی گرانتر از آنالیز روغن استاندارد هستند و هنوز هم می توانند قربانی محدودیتهای ذاتی روشهای نمونهبرداری و تغییرات ذرات فرسایشی در طول زمان شوند.

آزمایشات میدانی انجام شده توسط آزمایشگاه ملی انرژی های تجدیدپذیر امریکا نشان داده است که لرزش ، انتشار صوتی و پایش بقایای ساییدگی می توانند زمان خرابی درون جعبه دنده توربین بادی را نشان دهند.{ 7} این آزمایشات زمینه نیز نشان داد که اگر چه نمونه برداری افلاین و دوره ای برای شناسایی میزان فرسایش و خرابی یا سلامت گیربکس کمک چندانی نمی کنند ،میتوان برای شناسایی قطعه یا بخش مشکل دار بر اساس حضور آلیاژ و فلزات مختلف از آنها استفاده نمود.

نتیجه گیری

بهترین روش برای پایش سلامت روانکار و گیربکس توربین باد استفاده همزمان از هر دو روش آفلاین و آنلاین است. هر دو روش اطلاعات معنی داری به ما میدهند. بسیار مهم است که روشن کنیم دقیقا از کدام اطلاعات برای انجام کدام اقدامات تعمیراتی استفاده شود . نمونه گیری افلاین یک ابزار مهم برای حفظ سطح سلامتی روانکار شناسایی الودگی اب و اکسیداسیون روغن است . تامین روانکار سالم قطعات داخلی را حفاظت کرده و عمر کاری دستگاه را بالا میبرد .

پایش آنلاین ذرات فرسایشی دانسته های بروز و درست از سلامتی گیربکس بدست میدهدکه با روش آفلاین نمیتوان به آن رسید. کاربران توربینهای بادی با بهرهگیری از سنسورهای آنلاین، مشکلات گیربکسها را حتی یکسال پیش از آنکه به روشهای دیگر قابل شناسایی باشند، به خوبی شناسایی، برآورد و مدیریت میکنند .

این دانش پیشرفته به مسئولین اجازه میدهد تا با تنظیم شرایط کاری و برنامههای تعمیراتی، توقفهای تعمیراتی کمتری داشته و ریسک خرابیهای فاجعه بار را، که معمولا حدود یک سال توربین را از مدار خارج میکند، کمتر نمایند.

سنسورهای آنلاین و نمونهگیری آفلاین نه تنها کیفیت روغن را تضمین میکنند، بلکه سلامت گیربکس و کمترین هزینههای تعمر و نگهداری را نیز تامین میکنند .

***************************

این مقاله از آنرو انتخاب و ترجمه شد که :

- شرکت نیکوداشت پس از ساخت سه مدل از سنسورهای آنلاین در حال نصب و بررسی میدانی عملکرد این سنسورها است.

- اگرچه گیربکس توربین های باد آمار خرابی بیشتری در مقایسه با دیگر رشته های صنعت مانند فولاد و سیمان دارند اما نتایج این تحقیق براحتی برای آنها هم صدق میکند.

- بتدریج تقدس جعلی آزمایشات اسپکترومتری در مورد تشخیص فلزات فرسایشی آنهم با دقت یک دریک میلیون ! از هرسو با انجام تحقیق و مقایسه با واقعیات آشکار تر میشود.

- آزمایشگاههای کارگاهی نیکوداشت چون هزینه جاری برای هر آزمایش ندارند،در کارگاه مستقر وسرعت بالا دارند و با روش های مطمئن تری (پی – کیو و بررسی میکروسکوپی)کار میکنند،در مقایسه با انجام سالیانه دو نمونه ارسالی برای آزمایشگاههای تجارتی عملکرد بهتری دارند .بااینحال پیشرفت تکنولوژی و ارتفاع برج توربین باد به نفع سنسور های انلاین است.

مراجع :

1- Robert Errichello and Jane Muller, Geartech, “Oil Cleanliness in Wind Turbine

Gearboxes”, Machinery Lubrication Magazine, July 2002.

2 -Drew Troyer, Noria Corporation, “Secondary Oil Sampling Pinpoints Wear Problems”,

Practicing Oil Analysis, September 1999.

3- Jan Ukonsaari and Hans Mّller, Elforsk, “Oil Cleanliness in Wind Power Gearboxes”,

October 2012

4- Marine Beauvir, Thermo Fisher Scientific, “Lubricating Oil Analysis According to ASTM

D5185 Using Thermo Scientific iCAP 7400 ICP-OES”, 2013

5- ASTM D5185, astm.org, April 2014

6- Matt Spurlock and Jeff Keen, “Understanding the Rate of Change Danger with Alarms”,

Uptime Magazine, October 2012

7- S. Sheng, H. Link, W. LaCava, J. van Dam, B. McNiff, P. Veers, and J. Keller, National

Renewable Energy Laboratory, S. Butterfield and F. Oyague, Boulder Wind Power, “Wind

Turbine Drivetrain Condition Monitoring During GRC Phase 1 and Phase 2 Testing”, 2011

8- Paul Dvorak, “Think Synthetic Lubricants for Improved Wind Turbine Availability”, October

2013

این مقاله ترجمه مقاله زیر است:

Limitations of Offline Oil Onalysis for Determining Gearbox Gealth

Ryan Brewer, Alex Pelkey, Art Miller